Motorüberwachung, Spritcomputer etc. mit

Mikroprozessor (aktuelle Schaltung)

Hinweise:

Diese

Beschreibung

dient mir selbst als Dokumentation, soll aber auch anderen für

ähnliche Projekte eine Hilfestellung geben. ABER! Wie immer

der

Nachbau erfolgt auf eigene Gefahr, ich übernehme keinerlei

Gewähr für die ordnungsgemäße

Funktion und

eventuell rechtliche Folgen für den Nachbauer.

Über eventuelle Kommentare, Fragen etc. zum Thema freue ich

mich

(Mailadresse siehe Startseite). Bitte aber um Verständnis,

wenn

ich Anfragen erst nach einigen Tagen beantworte. Ich arbeite beruflich

täglich 8-10 Stunden mit dem PC und habe deshalb abends meist

keine Lust mehr meine eigene Kiste an zuwerfen und verschiebe dies

deshalb meist auf das Wochenende.

Im Rahmen meiner Möglichkeiten unterstütze ich Bootskollegen

gerne, die diese Schaltung nachbauen wollen. Aber ich bin nicht bereit,

auch nicht gegen Geld, irgendwelche Teile anzufertigen. Wer keinen Spaß am basteln hat und wer nicht weiß wo Anode

oder Kathode einer Diode ist, der sollte lieber zu käuflichen

Serienlösungen greifen.

Links werde ich - wie immer - kaum angeben, ich habe einfach keine Lust

mich eventuell für fremde Inhalte verantwortlich machen zu

lassen.

Aber Tante G.. findet die angegebenen Bezeichnungen etc. auf jeden

Fall.

Diese Seite ist noch im Aufbau!

Warum ein Mikroprozessor?

Nach den bisherigen, eigentlich guten Erfahrungen mit dem PC

an

Bord, möchte ich die Funktionalität weiter

verbessern.

Der PC hat sich zwar grundsätzlich als geeignet erwiesen (im

Auto

möchte ich meinen Car-PC nicht mehr missen), aber es gibt

leider auch

einige Mankos.

So nützt der beste PC und auch das beste

Überwachungsprogramm nichts,

wenn der PC nicht läuft oder wie bereits einmal (aber nur ein

einziges

Mal) geschehen sich mit einem Bluescreen verabschiedet.

Der PC braucht einiges an Strom, auch die eigentlich geringen 3-4A

saugen über Nacht die Batterie leer.

Und es sind einige Klimmzüge nötig um über

den

Startvorgang (Spannungseinbruch) zu kommen, ohne dass der Rechner

abschmiert.

Trotz Ruhezustand braucht der PC einige Zeit um betriebsbereit zu sein.

Auch das Display ist nicht gerade

“sonnenlicht-tauglich” und zudem

schwer vor Spritzwasser zu schützen.

Was plane ich deshalb?

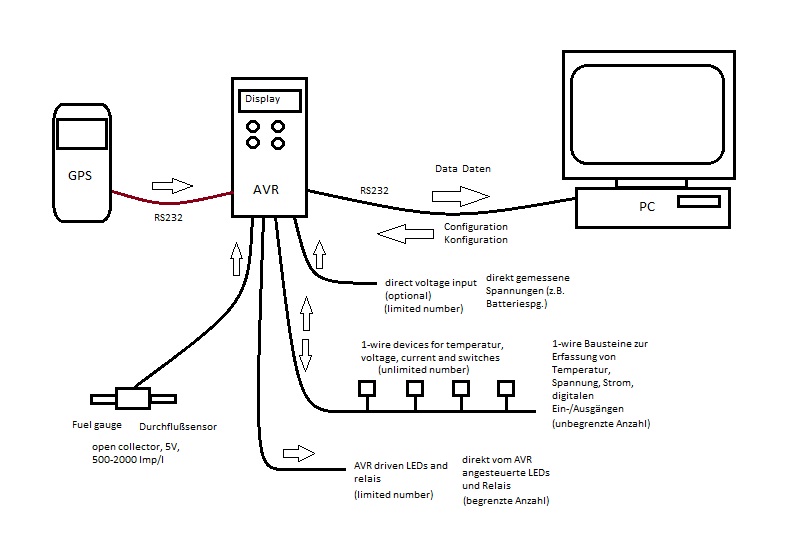

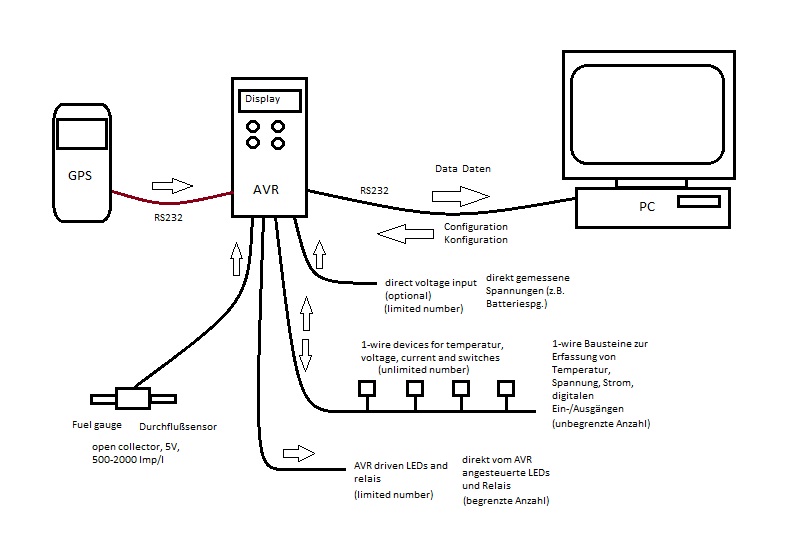

-Unveränderte Datenerfassung mittels 1-wire Komponenten *)

-Meßwerterfassung über ATMega *)

-Grenzwerterfassung und Alarmierung über ATMega *)

-Weiterleitung der Messdaten an einen PC über serielle

Schnittstelle *)

-Funktionen:

-Temperaturüberwachung *)

-Drehzahlmessung Motor *)

-Spritverbrauch Motor *)

-Geschwindigkeit (über GPS) und Log (eventuell auf SD-Karte) *)

-sämtliche denkbaren Spritcomputerfunktionen (u.a. aktueller

Spritverbrauch, l/100km, l/h, Restmenge, voraussichtliche Reichweite..) *)

-Batteriemonitoring (Spannung, Strom, Batterieladezustand etc.)

-Alarmanlage (eventuell mit Alarmierung über Handy)

-Ausgänge (Relais, LED, Hupe) *)

-Display: graphisches, transflektives Display 2,1″

-Bluetooth-Schnittstelle zum Anzeigen und steuern über Tablet bzw. Smartphone

Hab ich was vergessen? Dürfte kein Problem sein, die

Software ist geduldig..

*) Die so gekennzeichneten Funktionen sind bereits verwirklicht (Stand: Januar 2012)

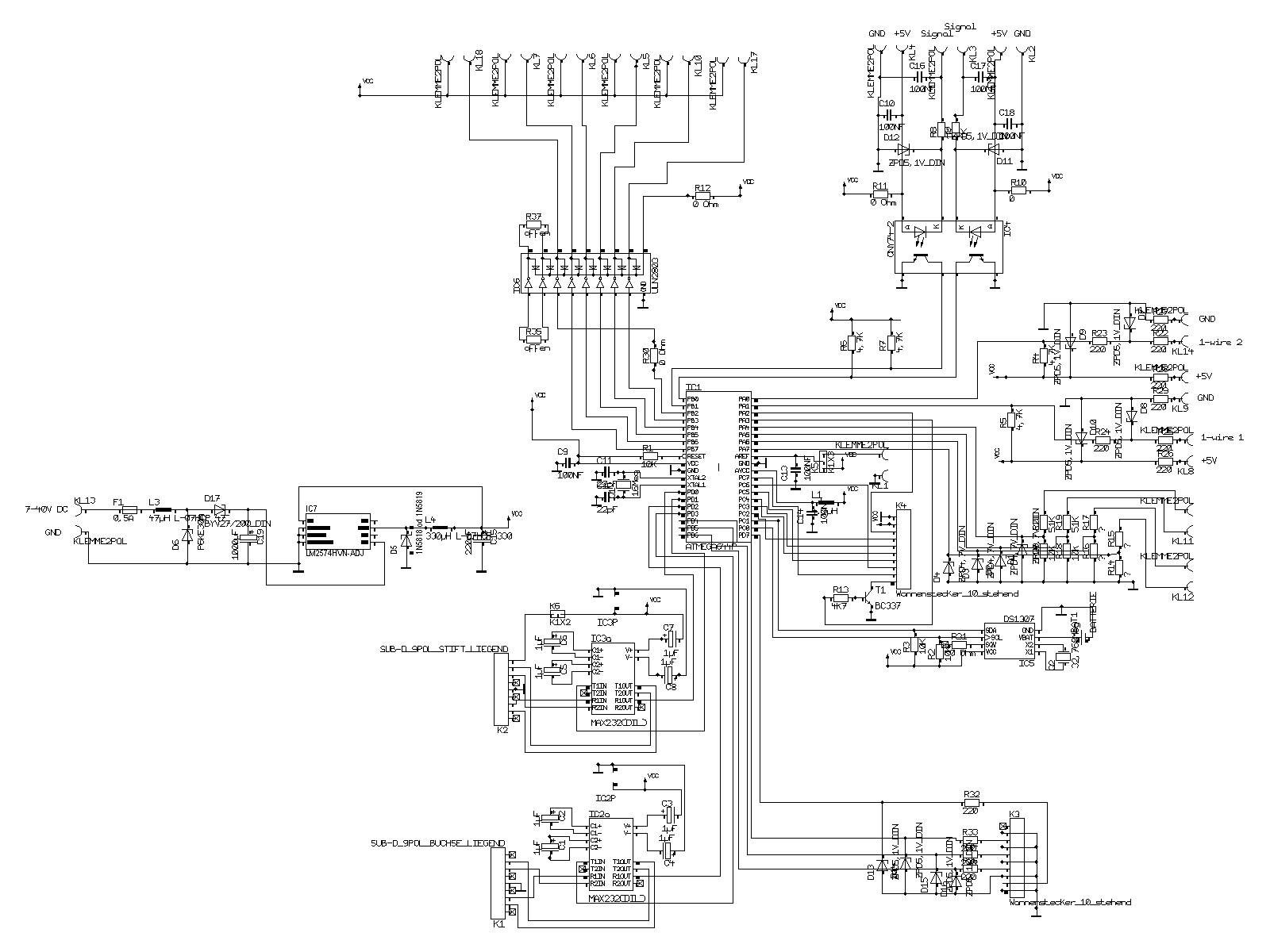

Hier das entsprechende Schema:

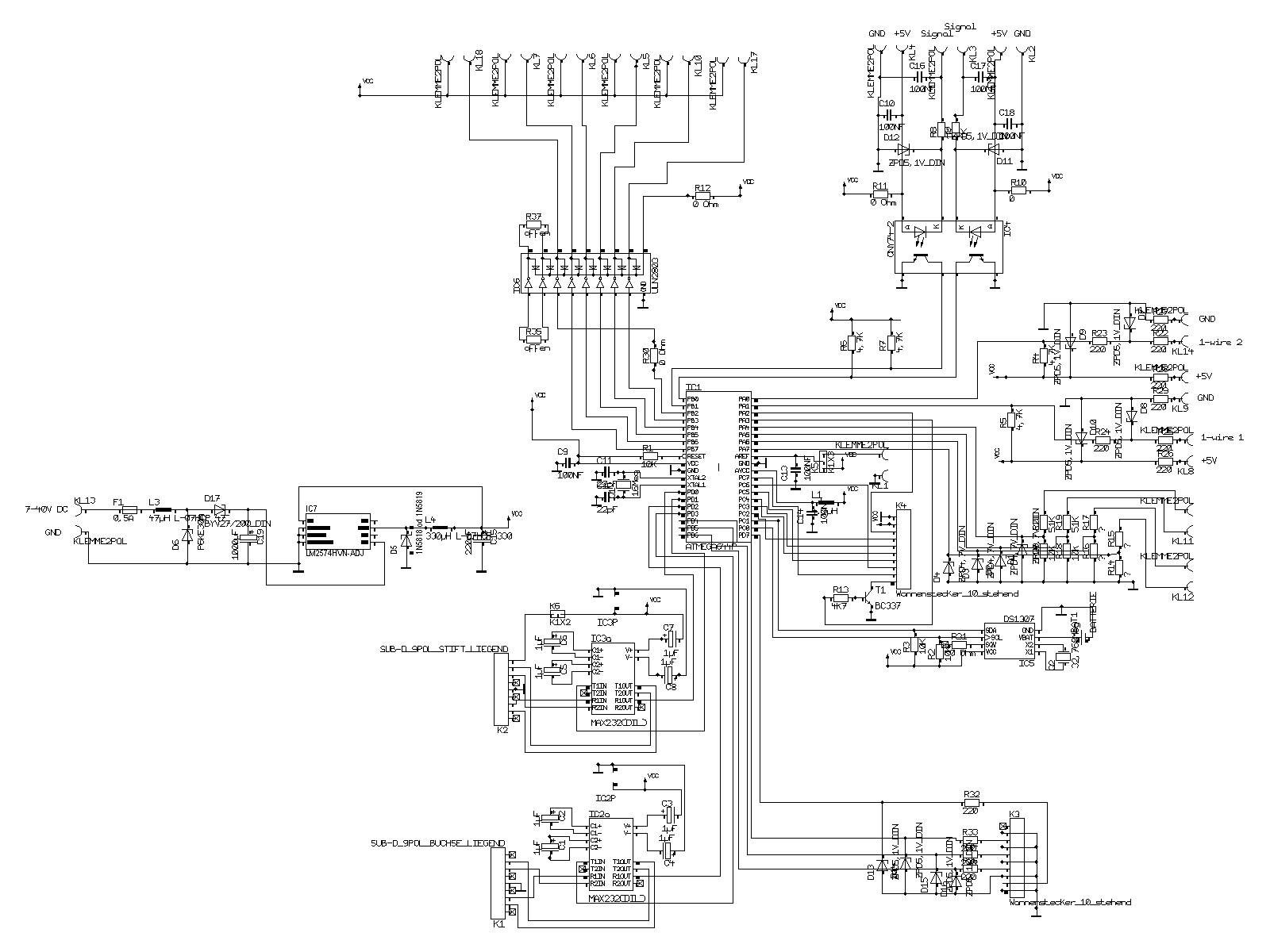

Schaltung

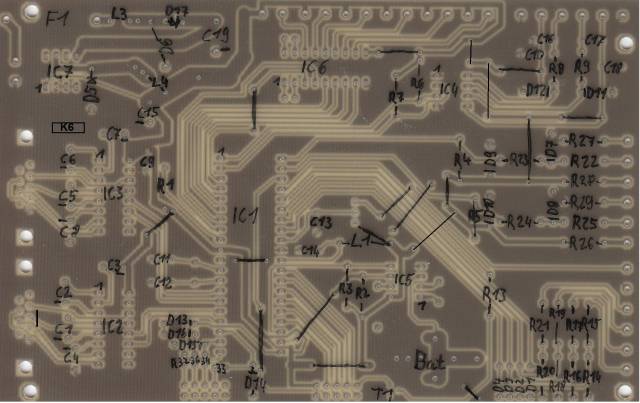

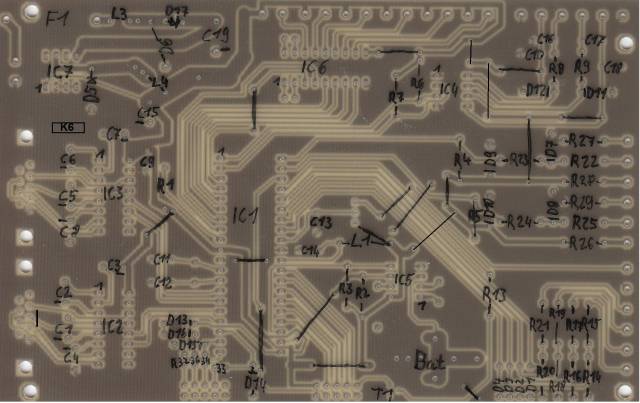

Platine

Hier die Ansicht der unbestückten Platine mit den eingezeichneten Bauteilen (Zuordnung nach Stückliste)

(Achtung: Platine ist noch Rev. 03, jedoch habe ich die zusätzlichen Bauteile und Brücken eingezeichnet)

Hinweise:

- Bei den Kondensatoren, habe ich da wo es drauf ankommt den Minuspol mit einem Strich markiert

- Bei den Dioden habe ich die Kathode (Ring am Bauteil) mit einem Strich markiert.

- Pins welche über Drahtbrücken verbunden sind, wurden mit einem Strich verbunden.

- Bei ICs wurde der Pin 1 markiert. Dieser Pin liegt immer auf der Seite des Bauteils, an der sich die Kerbe befindet.

- Im Zweifelsfall gilt immer der Schaltplan!

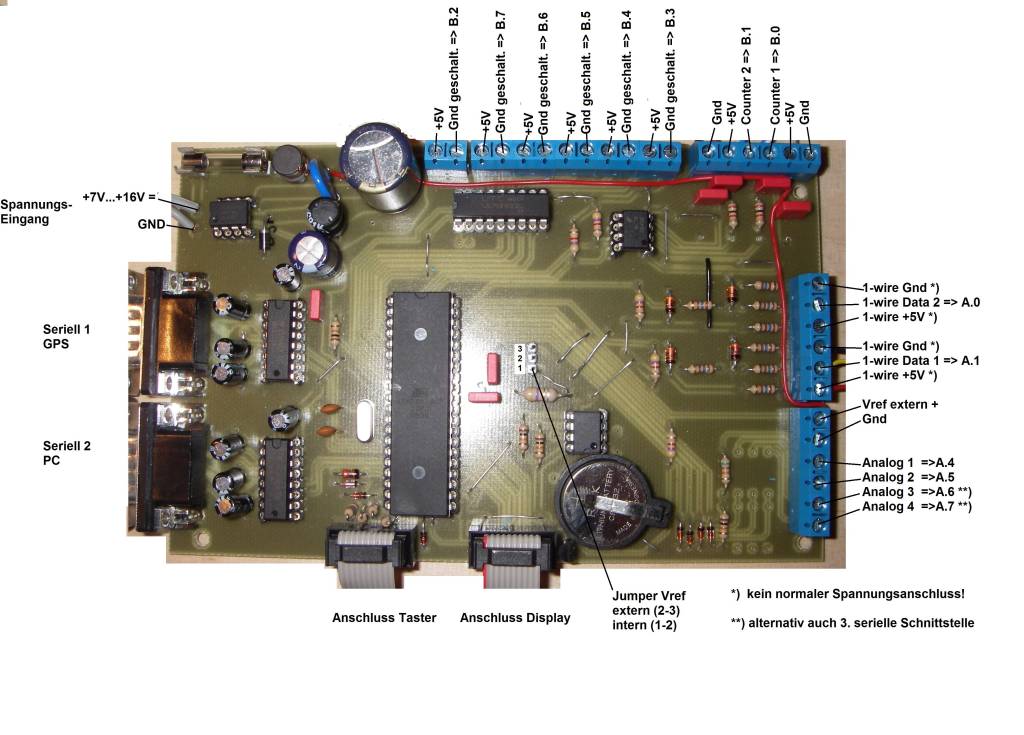

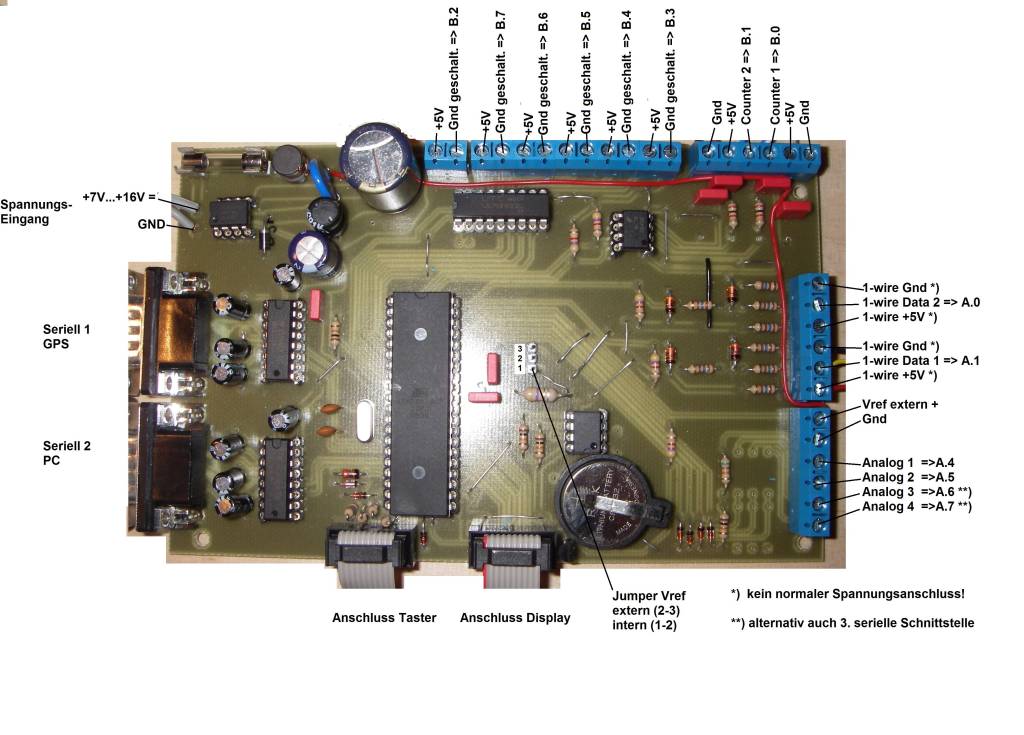

Die komplett bestückte Platine

Auch hier ist die Lage der Bauteile gut zu erkennen.

Zusätzlich sieht man den roten Draht, welcher von der

Eingangsdrossel zur Klemme A.4 führt. Damit kann vom MC die

Höhe der Versorgungsspannung gemessen und angezeigt werden.

Die beiden seriellen Schnittstellenstecker auf der linken Seite der

Platine habe ich im entgültigen Ausbau nicht bestückt,

sondern an die erste serielle Schnittstelle direkt ein GPS-Modul

angeschlossen. Die zweite serielle Schnittstelle habe ich über

kurze Kabel an die Gehäusewand geführt. So ist diese

einfacher abzudichten (siehe unten).

Stückliste

(nur für Platinenbestückung)

Stückliste Rev. 05

Gehäuse incl. GPS-Modul

Die Platine wurde in ein wasserdichtes Kunststoffgehäuse

eingebaut. Die Kabel wurden über PG-Verschraubungen ins

Gehäuse geführt. Für die zweite serielle Schnittstelle

wurde ein eigener Stecker ins Gehäuse geklebt und dieser mit

kurzen Kabelstücken mit der Platine verbunden.. Die erste serielle

Schnittstelle, die zum Anschluss des GPS-Gerätes dient wurde nicht

nach außen geführt, sondern es wurde ein Navilock GPS-Modul

(Navilock 550ERS) direkt angeschlossen und in das Gehäuse

integriert (siehe Deckel

oben im Bild) . So ist der MC GPS-autark. Dies ist auch für die

später vorgesehene Zusatzfunktion Positionsüberwachung sehr

vorteilhaft, da dann kein zusätzliches externes GPS-Gerät mit

Spannung versorgt werden muss.

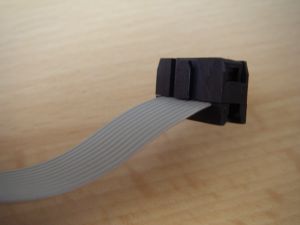

Die Flachbandkabel für Taster, Display und LEDs wurden auf eine

Zwischenplatine geführt und von dort wieder mittels zweier

zehnpoliger Stecker zum Display. So kann auch diese Verbindung

jederzeit getrennt werden.

Display

Das verwendete Display ist HD44780 kompatibel und hat 2 x 20 Zeichen und eine weiße Hntergrundbeleuchtung.

Ich habe es über Ebay bezogen. Grundsätzlich läßt sich jedes HD44780 kompatible Display verwenden.

Es wird über einen 10-poligen Stecker mit dem MC verbunden.

Da die Spannung für das Backlight ebenfalls über das

Kabel

geführt wird, besteht die

Möglichkeit dieses

über den MC ein-/auszuschalten.

benötigte Anschlüsse:

| Display Pin |

Bez. |

Fkt. |

Anschluss an Verbindungskabel |

Verbindung intern |

Pin # 10-pol. Stecker WS 1 |

Pin MC |

| #1 |

Vss |

Gnd |

ja, Gnd |

- |

1 |

- |

| #2 |

Vdd |

+5V |

ja, +5V |

- |

2 |

- |

| #3 |

Vo |

Kontrast |

- |

Poti |

|

- |

| #4 |

RS |

Register select |

ja |

- |

3 |

PA2 |

| #5 |

R/W |

read/write |

- |

Gnd |

|

|

| #6 |

E |

enable |

ja |

- |

4 |

PC2 |

| #7 |

DB0 |

Data |

- |

- |

|

- |

| #8 |

DB1 |

Data |

- |

- |

|

- |

| #9 |

DB2 |

Data |

- |

- |

|

- |

| #10 |

DB3 |

Data |

- |

- |

|

- |

| #11 |

DB4 |

Data |

ja |

- |

6 |

PC4 |

| #12 |

DB5 |

Data |

ja |

- |

7 |

PC5 |

| #13 |

DB6 |

Data |

ja |

- |

8 |

PC6 |

| #14 |

DB7 |

Data |

ja |

- |

9 |

PC7 |

| #15 |

A |

Backlight +5V |

- |

+5V |

|

- |

| #16 |

K |

Backlight Gnd |

ja |

|

10 |

GND |

Das 10-polige Flachbandkabel habe ich an das Display entsprechend oberer Tabelle gelötet,

dabei wurde auf der Displayseite das Kabel #5 abgetrennt. Dieses findet

nur bei Displays mit zwei "Enable"-Leitungen Verwendung.

Nun fehlen noch zwei Drahtbrücken:

1x von LCD Pin#1 (GND) nach LCD

Pin#5 (R/W). Diese wird auf der Displayseite angebracht.

1x von LCD Pin

#2 (+5V) an LCD Pin "A"

(Backlight +5V).

Der LCD

Pin

#3 (Kontrast) wird mit dem mittleren Pol des Drehpotis (Pos. 203)

verbunden. Die beiden anderen Anschlüsse des Potis werden an

+5V

und an Gnd gelegt. Mit dem Poti kann der Kontrast eingestellt werden.

Achtung: Wie ich leidvoll feststellen musste entspricht der Pin

"A" auf der Display-Schmalseite nicht dem Pin "A" am Anschlussfeld. Der

Pin "A" am Anschlussfeld ist der richtige für den

+5V-Anschluss.

Der Pin "A" an der Schmalseite ist ohne Vorwiderstand!.

Bei den gemessenen 140mA waren am falschen Pol angeschlossen.

Lange hat das das Backlight nicht ausgehalten. Jetzt ist es deutlich

dunkler und braucht nur noch 30mA (richtig angeschlossen).

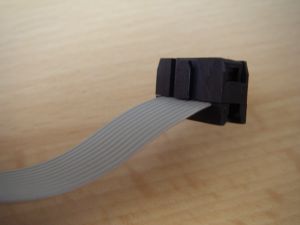

Der 10-polige Stecker wird so angebracht wie auf dem Foto ersichtlich:

Das rot markierte Kabel ist #1.

| Pos. |

Name |

Wert |

Artikelnummer Reichelt (wenn nicht anders angegeben) |

| Display |

|

|

|

| 200 |

Display |

|

|

| 201 |

Flachbandkabel |

AWG 28, 10-pol, |

AWG28-10G 3M |

| 202 |

Pfostenbuchse |

10-pol. |

PFL 10 |

| 203 |

Einstellpoti |

10k |

PT 10-S 10k |

Bedientaster

Für die Bedientaster wurden wasserdichte Ausführungen verwendet.

Auch die Bedientaster werden

über

einen 10-poligen Stecker angeschlossen. Durch die Verwendung eines

eigenen Steckers besteht die Möglichkeit die Taster vom

Display

abzusetzen.

Die Taster werden an die MC Pins PD4, PD5, PD6 und PD7 angeschlossen.

Sie schalten den entsprechenden Pin nach Ground (Gnd). Diesmal wird die

entsprechende Aussparung an der Wanne nach hinten gesetzt. So haben wir

einen gewissen Schutz gegen vertauschen mit dem Displayanschluss.

Die vordersten fünf Anschlüsse (Pin 2, 4, 6, 8, 10)

werden

auf Ground gelegt, die linken vier der hinteren Anschlüsse

werden

zu den entsprechenden Verbindungspunkten geführt. So kann die

Verkabelung einfach durchgeführt werden. Damit liegt Pin #1

des

Wannensteckers WS2 rechts hinten. WS2 Pin #1 bleibt frei, WS2 Pin #3

wird mit Anschluss #4 (PD4), WS2 Pin #5 mit Anschluss #5 (PD5), WS2 Pin

#7 mit Anschluss #6 (PD6) und WS2 Pin #9 mit Anschluss #7 (PD7)

verbunden (siehe Tabelle 4 oben). WS2 Pin#1 bleibt frei.

Zusatz: Die oben genannte Belegung entspricht dem Stecker auf der

Platine. Ich habe später dann um Kabel zum Display zu sparen einen

Zwischenstecker angefertigt, der nur GND und die vier

Tastereingänge auf ein zehnpoliges Kabel geführt hat. Die

verbleibenden 5 Adern habe ich dann mit den Ausgängen (GND +

Vorwiderstand) für die fünf LEDs belegt. So reichen mir zwei

zehnpolige Flachbandkabel zum Display. Die für die LEDs

benötigte positive Spannung (+5V) ist ja bereits am Display

vorhanden.

Durch die Zugentlastung (fehlt im Bild noch) ergibt sich die richtige

Anordnung des Steckers.

| Pos. |

Name |

Wert |

Artikelnummer Reichelt (wenn nicht anders angegeben) |

| Bedientaster |

|

|

|

| 301-304 |

Taster |

|

beliebig |

| 305 |

Pfostenbuchse |

10-pol. |

PFL 10 |

| 306 |

Flachbandkabel |

AWG 28, 10-pol, |

AWG28-10G (gemeinsam mit Pos. 21) |

Gehäuse für Display und Bedientaster

Ein sehr guter Freund hat mir ein

passendes Gehäuse für das Display angefertigt. Es besteht aus

zwei Plexiglasscheiben, zwei Gummimatten und einem Zwischenstück

aus Aluminium.

Wie man sieht (oberhalb der Anzeige) habe ich auch noch 5 Ausgänge

des MCs zum Display geführt und daran LEDs zur Signalisierung

angeschlossen.

Schaltausgänge

a) kein 1-wire

Die Schaltung verfügt über sechs Schaltausgänge (siehe

oben Mitte B.2 bis B.7). Diese Ausgänge sind sog.

Open-Collector-Ausgänge. D.h. der entsprechende Ausgang wird auf

GND (=Masse) geschaltet. An diese Ausgänge habe ich fünf LEDs

zur Statusanzeige und einen 5V-Summer angeschlossen.

Theoretisch lassen sich auch Relais etc. damit betreiben.

Werden Relais angeschlossen so darf die zugehörige

Freilaufdiode nicht vergessen werden!

b) 1-wire

Es ist vorgesehen weitere Schaltausgänge mittels 1-wire

Bausteinen zu verwirklichen. Hierzu werde ich die Unterstützung

von DS2413 und eventuel auch DS2405/6 in den Mikroprozessor integrieren.

Eingänge

a) Bedientaster (siehe oben)

b) Analoge Spannungseingänge

Die Schaltung stellt bis zu vier analoge

Spannungseingänge zur Verfügung. Dabei ist zu beachten, dass

der MC nur Spannungen bis maximal 5V verarbeiten kann. Deshalb ist auf

der Schaltung Platz für entsprechende Spannungsteiler vorgesehen.

Die Spannungsteiler sind immer so auszulegen, dass die maximale

Spannung von 5V nie überschritten wird. Die Widerstände

für den Spannungsteiler sollten im Kiloohm-Bereich liegen.

Zu Zeit wird nur eine Spannung vom MC angezeigt. Diese Spannung liegt

am Eingang "Analog 1" = MC-Eingang A.4 an. Ich messe damit die

Bordspannung (12V) und habe hierfür eine Leitung vom Punkt hinter

der Eingangsdrossel zur entsprechenden Klemme geführt (rotes Kabel

oben im Bild).

b) 1-wire Eingänge

Sämtliche Temperaturen auf dem Boot insbesondere des Motors werden mittels 1-wire Bausteinen (DS18B20) erfasst.

Die 1-wire Verkabelung des Bootes besteht aus 1-wire Ground,

1-wire Data und 1-wire Power (+5V). Ich verwende hierfür

geschirmte 4-adrige ISDN-Kabel. Die MC-Schaltung ist bereits

für zwei getrennte 1-wire Buse ausgelegt. Derzeit wird aber nur

einer davon verwendet (1-wire Data 1). Die entsprechenden Kabel werden

an die entsprechenden Klemmen auf der rechten Seite der Platine

angeschlossen. Genauer gesagt , habe ich die entsprechenden Kabel

durch den Deckel des Gehäuses in einen Anschlusskasten

geführt und gehe von dort über eine Westernbuchse (wie beim

Telefon) auf den 1-wire-Bus.

c) Optokopplereingänge

für Zähler

Um bei den Zähleingängen möglichst

universell zu sein und die Schaltung von externen Störspannungen

zu schützen, werden hierfür Optokoppler eingesetzt. Der

Aufbau entspricht hierbei weitestgehend den von

Digmessa in ihren Datenblättern vorgeschlagenen "optocoupler

interface". Damit können diese Sensoren direkt angeklemmt

werden.

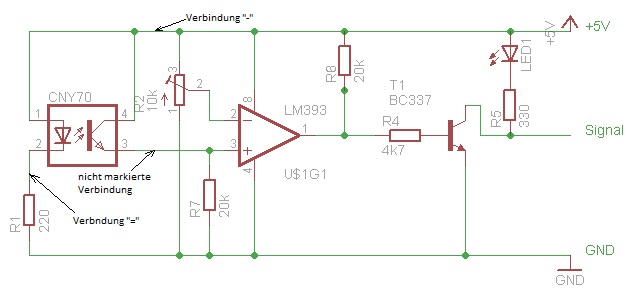

Drehzahlmesser

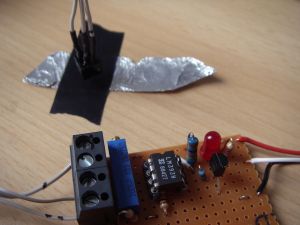

Hierzu verwende ich eine "Quick and Dirty"-Lösung, welche aber in meinem Boot

bereits seit gut drei Jahren so problemlos funktioniert, dass ich

derzeit keinen Grund sehe etwas daran zu ändern.Die Lösung ist aus

dem Versuch entstanden meinen Gaszähler (im Haus nicht im Boot ;-) )

elektronisch abzutasten. Dazu wird ein sog. Reflexkoppler CNY70

verwendet. Das ist im Grunde genommen eine (IR-)Sende- und

Empfangsdiode in einem Gehäuse.

Das Ausgangssignal wird mittels eines Komparators "digitalisiert" und vom MC gezählt.

Ich

habe dazu auf einer Riemenscheibe am Motor, welche mit

Kurbelwellendrehzahl läuft einen Reflektor aus Alufolie angebracht. Die

Alufolie überdeckt dabei ca. 180°. Der Reflexkoppler befindet sich ca.

5mm davor.

Der große Vorteil dieser Vorgehensweise ist, dass

keinerlei elektrische Verbindung mit der Motorelektronik nötig ist und

somit auch die Gefahr für den MC an Überspannungen zu sterben gering

ist. Auch spielt es keinerlei Rolle, ob es sich beim Motor um einen

Benziner, Diesel, Viertakter, 1-, 2-, 4-, 6- oder 8-Zylinder handelt.

Es treten immer genau zwei Helligkeitswechsel pro Umdrehung auf. Sollte

es mal nicht möglich sein eine mit Kurbelwellendrehzahl laufende

Scheibe abzutasten, so kann der MC selbstverständlich eine

entsprechende Anpassung vornehmen.

Selbstverständlich sind auch

andere Arten der Drehzahlmessung möglich. Wichtig ist nur, dass am

entsprechenden Optokopplereingang ein entsprechendes digitales Signal (open collector) ankommt.

In einer späteren Ausbaustufe werde ich z.B. den

an meinem Motor bereits vorhandenen aber nicht benützten

Kurbelwellensensor verwenden.

Die

Schaltung wird auf einer eigenen kleinen Leiterplatte aufgebaut. Diese Leiterplatte nenne ich nachfolgend nur DS1.

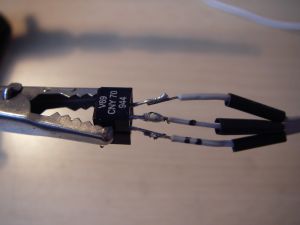

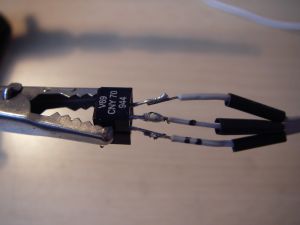

Sensor (Reflexkoppler) CNY 70:

Diesen Sensor wird über drei Anschlussdrähte mit DS1

verbunden (Länge nach Bedarf), da man zwei der vier Pins zusammenfassen

kann.

Jetzt wird's etwas tricky. Grund ist, dass es den CNY70 von

verschiedenen Firmen und leider mit unterschiedlichen Ausführungen der

Anschlüsse gibt.

Der von mir verwendete Vishay-Typ wird folgendermassen angeschlossen:

Sensor

so halten, dass die Anschlüssen von einem weg zeigen, man also auf die

Linsen blickt. Den Sensor so drehen, dass die beschriftete Seite nach

rechts zeigt (3 Uhr).

Nun den Anschluss der sich links oben befindet

mit dem Anschluss, welcher sich rechts unten befindet, diagonal verbinden. An

die beiden verbundenen Pins einen Anschlussdraht löten. Das ist der +5V

Anschluss. Dieser wird mit einem schwarzen Strich am Kabel markiert.

Den Pin

links unten ebenfalls mit einem Draht verbinden, das ist die Kathode

der Sendediode. Dieses Kabel wird mit zwei schwarzen Strichen markiert.

Dieser Anschluss wird dann über den Vorwiderstand auf Masse gelegt.

Nun wird noch der Pin rechts oben mit einem Draht verbunden, das ist er

Emitter des Fototransistors. Dieses Kabel bleibt unmarkiert.

Das sieht dann so aus:

Auf dem Photo nicht gut zu sehen: Das mittlere Kabel geht an die zwei diagonal liegenden Pins.

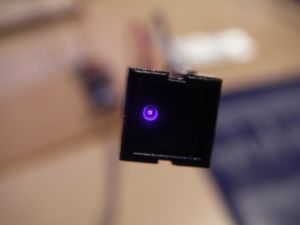

Um zu überprüfen, ob der Sensor richtig beschaltet ist,

sprich ob die IR-LED leuchtet verwende ich meine Digitalkamera.

Wenn man damit den eingeschalteten Sensor fotografiert, dann sieht das so aus:

Achtung!

Achtung! Auch wenn man

das Licht nicht, bzw. kaum sieht, kann es für die Augen

schädlich sein! Nicht reinsehen! Nur durch die Digicam!

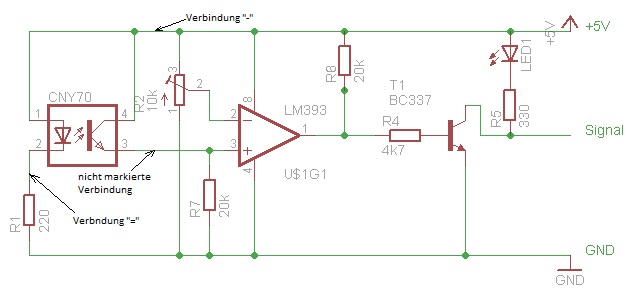

Hier nun der Schaltplan des Messverstärkers:

Die Verbindungen können fest verlötet oder über Klemmen ausgeführt werden.

Stückliste für Drehzahlmesser

| Pos. |

Name |

Wert |

Artikelnummer Reichelt (wenn nicht anders angegeben) |

| 401 |

Lochrasterplatine |

Hartpapier, 50x100mm |

H25PR050 |

| 402 |

Reflexkoppler |

CNY 70 |

CNY 70 |

| 403 |

Comparator, DIP-8 |

LM 393 |

LM 393 DIP |

| 404 |

Transistor |

BC337 |

BC 337-16 |

| 405 |

Spindeltrimmer |

10k |

962-20 10K |

| 406 |

Widerstand |

220 Ohm |

1/4W 220 |

| 407 |

Widerstand |

330 Ohm |

1/4W 330 |

| 408 |

Widerstand |

4k7 |

1/4W 4,7k |

| 409 |

Widerstand |

20k |

1/4W 20k |

| 410 |

Widerstand |

20k |

1/4W 20k |

| 411 |

Anschlussklemme |

2-polig |

AKL 101-02 |

| 412 |

LED |

rot |

LED 5mm RT |

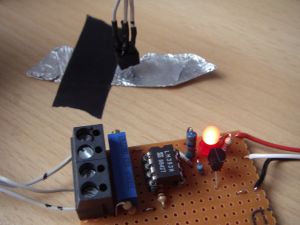

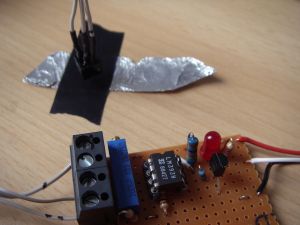

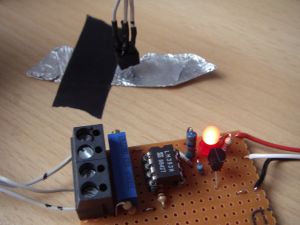

Im linken Bild befindet sich der Reflexkoppler über der Alufolie -> die LED leuchtet.

Im rechten Bild befindet sich der Reflexkoppler über dem schwarzen Klebeband -> die LED ist aus.

Wer den Abgleich nicht nur nach Gefühl machen will sollte folgendermassen vorgehen:

- CNY70 über die dunkle Fläche halten. Spannung am Anschluss 3 des LM393 gegen Masse messen. (z.B. 0,2V)

- CNY70 über die helle Fläche halten. Spannung am Anschluss 3 des LM393 gegen Masse messen. (z.B. 2,4V)

- Mittelwert der beiden Spannungen bilden (im Beispiel (0,2V + 2,4V) /2 = 2,6V / 2 = 1,3 V )

- Nun das Spindelpoti so einstellen, dass am Pin 2 des LM393 genau diese Spannung (im Bsp. 1,3V) anliegen.

Die LED1 und der Widerstand R5 kann selbstverständlich auch

weggelassen werden. Sie dienen nur zur einfacheren Einstellung des

Sensors.

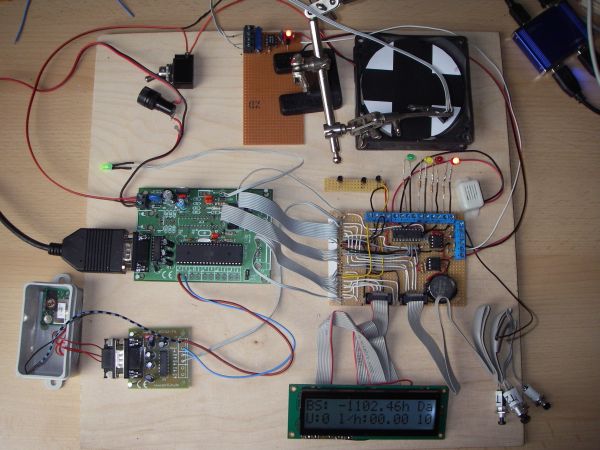

Für den Test der Schaltung habe ich mir einen Drehzahlsimulator aus einem alten Lüfter gebaut.

Da dieser Lüfter nur mit ca. 2000/min läuft wurde durch

entsprechende Gestaltung des Reflektors dafür gesorgt, dass sich

mehrere Helligkeitswechsel pro Umdrehung ergeben.

So kann ich wesentlich höhere Drehzahlen simulieren. Im gegebenen

Fall mit Faktor 4, also bis zu 8000/min. Das sollte reichen.

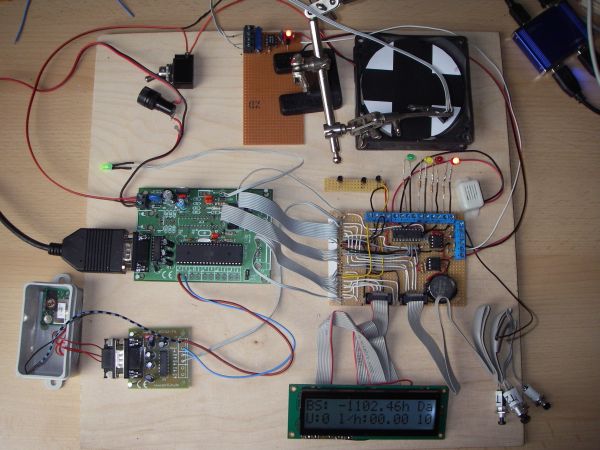

Testaufbau Stand: 11.12.2010 (noch mit AVR-Net-IO)

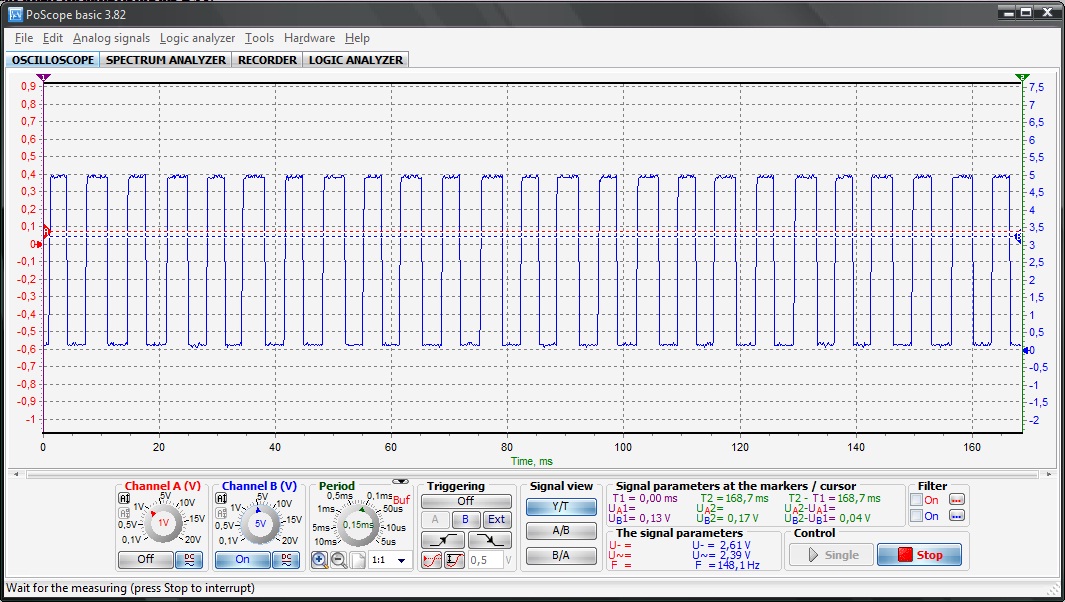

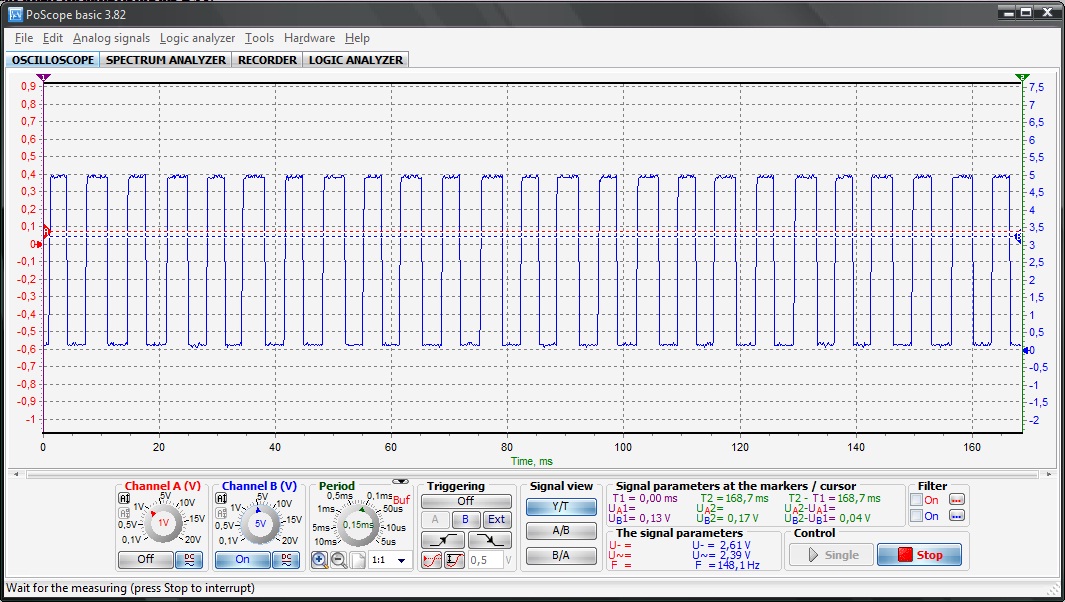

Die Plantine DS1

wurde an die Klemmen #18, #19 und #20 angeschlossen. Mit einem

Ozilloskop habe ich nun am Ausgang des Optokopplers bzw. am Eingang PB1

des MC die entsprechenden Drehzahlsignale gemessen.

So wollte ich das haben, astreine Rechtecksignale. Da sollte der MC keine Probleme haben die Drehzahl zu ermittlen.

Sonstige Hardware

Was man sonst noch so braucht:

| Anzahl |

Name |

Typ / Wert |

Bemerkung |

| 1 |

PC |

|

zur Konfiguration und zum Updaten der MC-Software |

| beliebig |

Temperatursensoren |

DS18B20 |

|

| 1 |

Anschlussstecker 12V |

|

zum Anschluss des MC an die Bordstromversorgung

Die Schaltung kann aber auch fest angeschlossen werden! |

| 1 |

Verbindungskabel, seriell PC-MC |

seriell 9-polig |

je nach Bedarf (Buchsen/Stift nach Bedarf) |

| 1 |

USB/seriell Wandler |

|

nach Bedarf (bei PC ohne serielle Schnittstelle nötig) |

| 1 |

GPS-Maus oder GPS-Modul |

|

serielle GPS-Maus (5V) oder

GPS-Modul z.B. Navilock 550ERS (5V, RS232) |

| 1 |

Verbindungskabel GPS-MC |

seriell 9-polig |

je nach Bedarf (Buchsen/Stift nach Bedarf) |

| 1 |

Gehäuse für Display |

|

je nach Bedarf |

| 1 |

Gehäuse für MC Plattine |

|

je nach Bedarf (in EMV-verseuchter Umgebung Metall empfohlen) |

| 1 |

Hupe |

|

5V |

| beliebig |

LEDs |

|

verschiedene Farben nach Bedarf |

Software

Die MC-Software ist in Bascom

programmiert und wird mit Hilfe eines Bootloaders in den Chip

geschrieben. Es reicht hierfür eine serielle Verbindung zwischen

MC und PC wie sie zur Konfiguration und Datenübertragung eh schon

existiert.

Bisher verwirklichte Funktionalität der MC Software:

- Konfiguration über PC-Programm (Datenaustausch zwischen PC und MC)

- Speicherung der Konfigurationsdaten im EEPROM des MC.

- Speicherung der Zähler für Spritverbrauch, Betriebsstunden und Strecke im EEPROM und in der Realtime-Clock.

- Speicherung

der Zählerstände für Jahres-, Tages- und Tripdaten und

der Daten seit dem letzten Tanken im EEPROM, Ausgabe dieser Daten am

Display.

- Abfrage und Auswertung der GPS-Daten (Position, gefahrene Strecke, Geschwindigkeit)

- Ermittlung der Drehzahl eines Motors

- Ermittlung Spritverbrauch eines Motors einschl. Berechnung von

l/h, l/km, l/NM, Restmenge im Tank und Anzeige dieser Werte

am Display

- Überwachung von Temperaturen und schalten von Aktoren bei Erreichen eingestellter Temperaturgrenzwerte.

- Weitergabe der GPS-Daten an den PC

- Weitergabe der Temperaturdaten an den PC

- Wahlmöglichkeit

von verschiedenen Displayanzeigen. Einstellbare Standardausgabe und

Möglichkeit Anzeige per Knopfdruck zu wechseln.

- Funktion "Zutanken"

- Funktion "Volltanken"

- Funktion "Tripreset"

Konfiguration am PC

Das

hierzu erstellte Programm ermöglicht den Zugriff auf

sämtliche im EEPROM gespeicherten Konfigurationswerte und

Zählerstände (Expertenmodus). Bei einer späteren Version

ist ein Usermodus geplant in welchen sich nur allgemeine Werte

beeinflussen lassen.

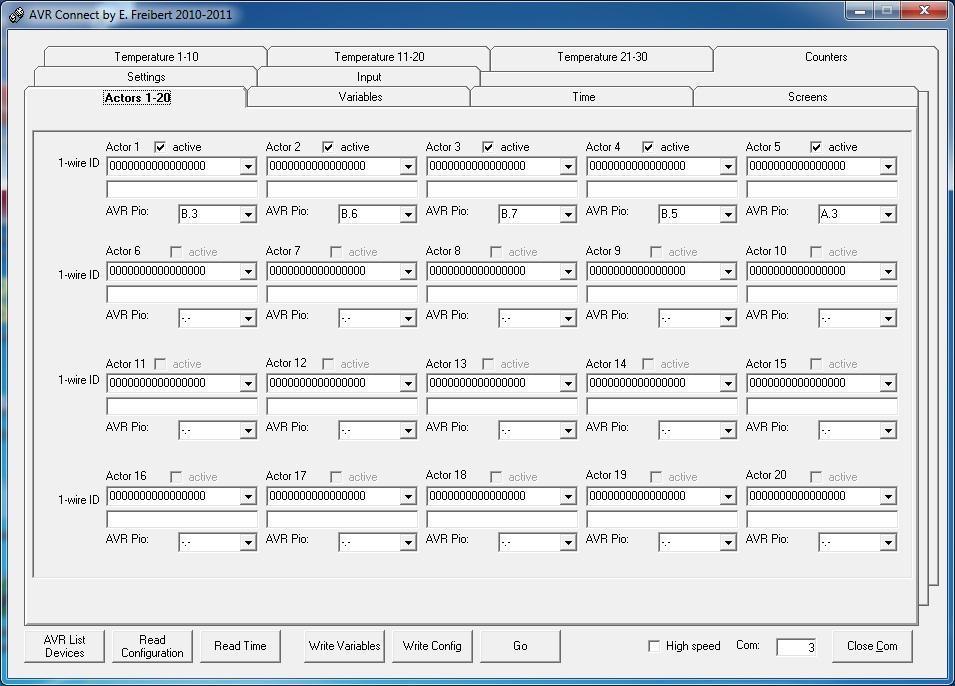

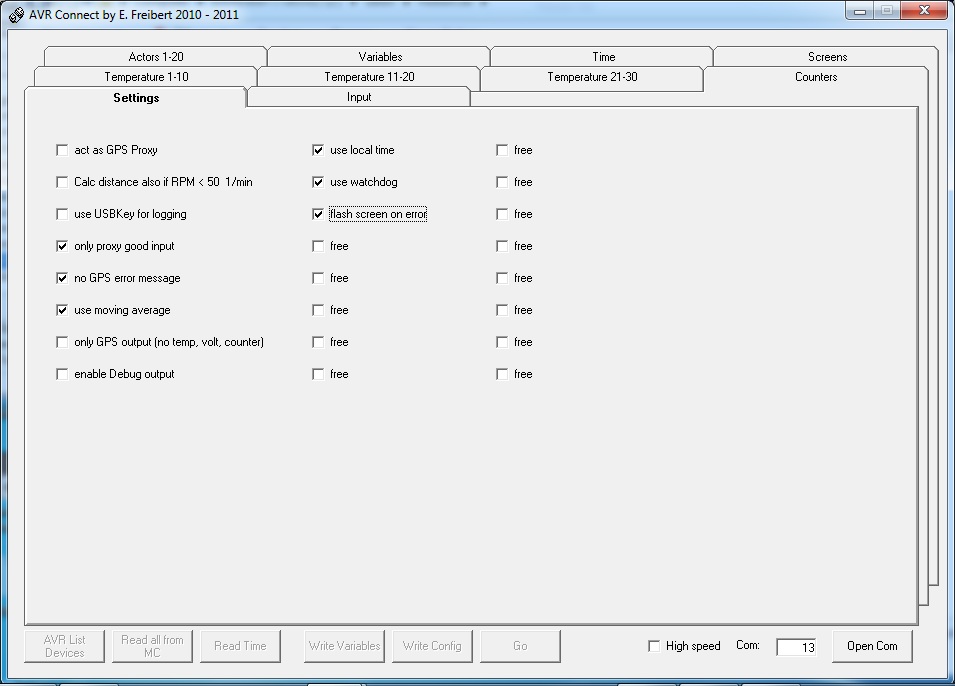

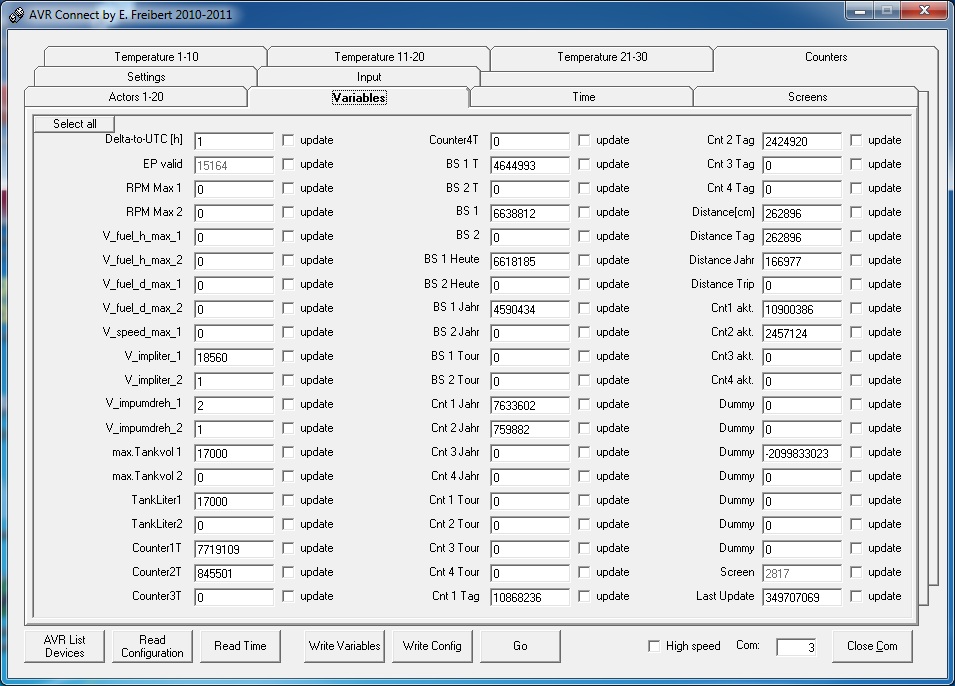

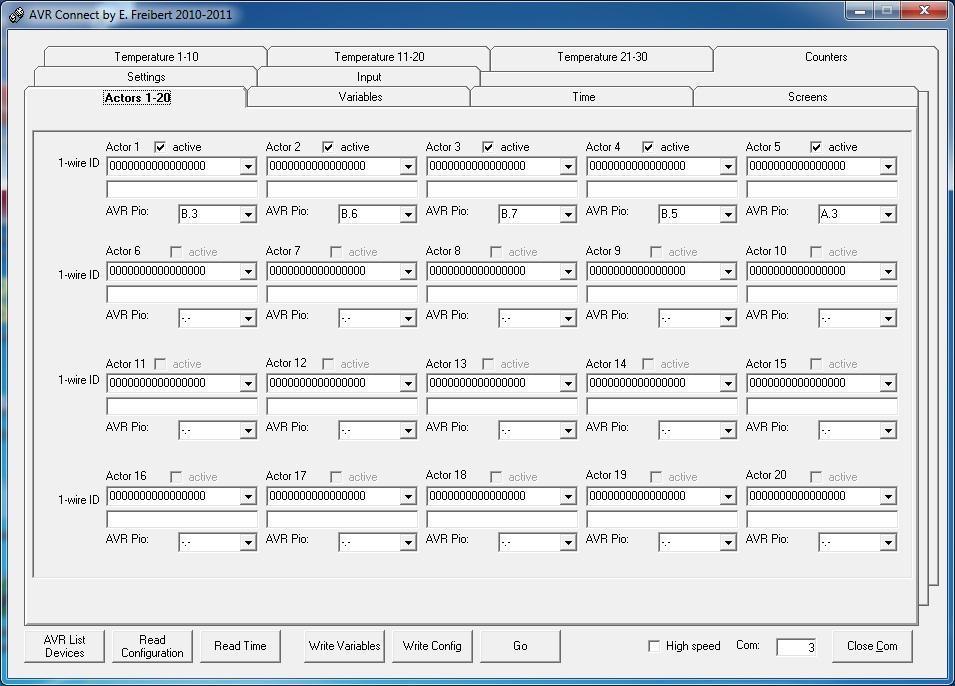

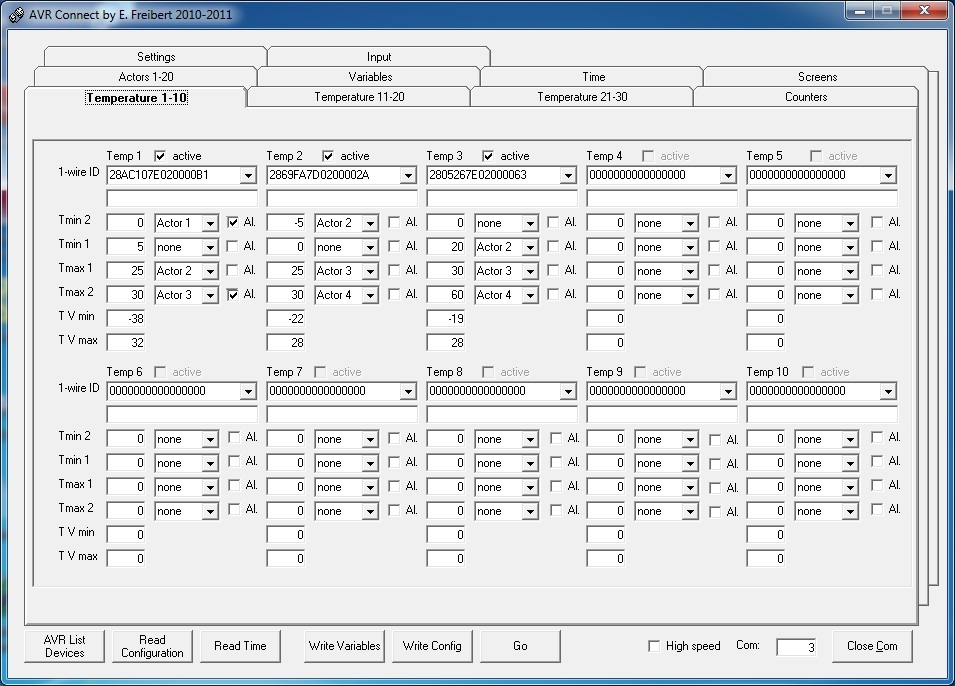

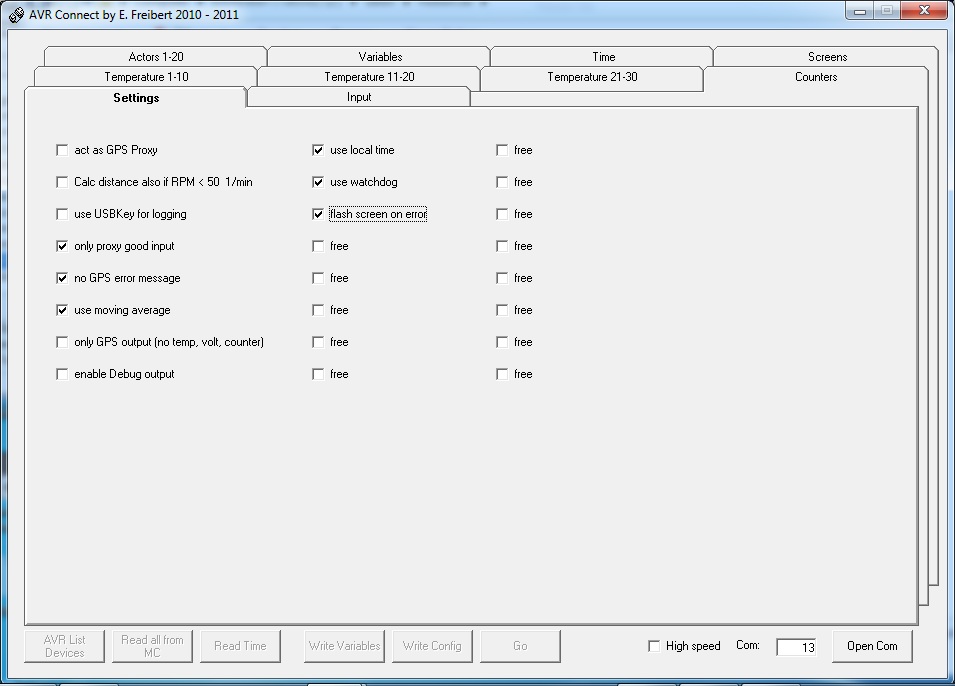

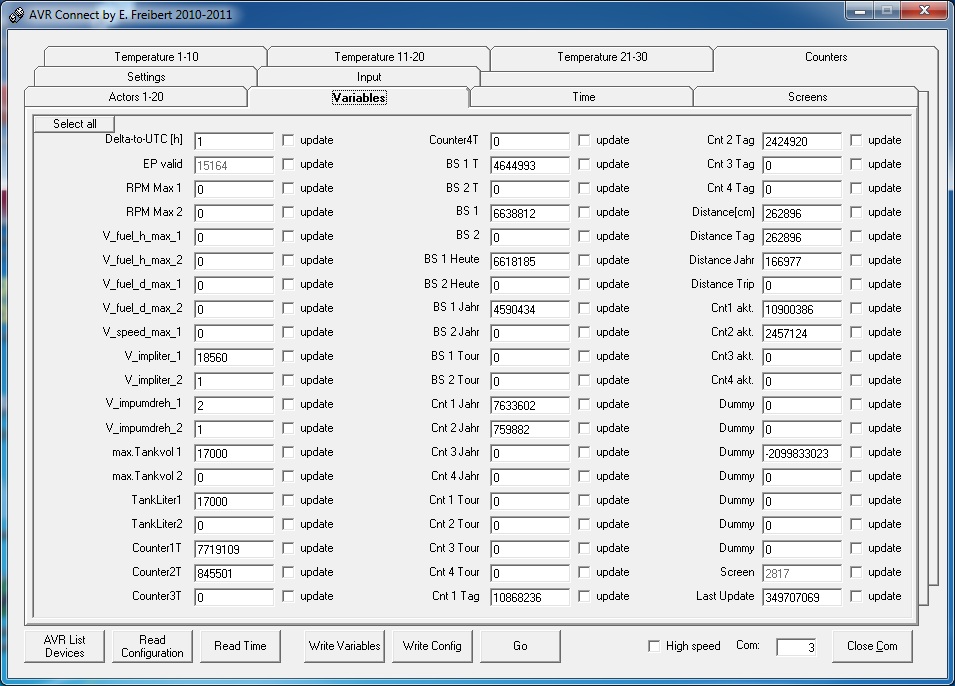

Hier mal ein paar Screenshots der Einstellungsdialoge:

Konfiguration der Aktoren (Schalter)

Im obenstehenden Dialog werden die entsprechenden Schaltaktoren

konfiguriert. Es können entweder 1-wire Schalter oder

Schaltausgänge des MC verwendet werden.Im oberen Beispiel wurde

der MC-Ausgang B.3 (siehe Bild der LP oben) als Actor 1 konfiguriert

und aktiv geschaltet. Analog dazu "Actor 2" = B.6, "Actor 3" = B.7, "Actor 4" = B.5 und "Actor 5" = A.3

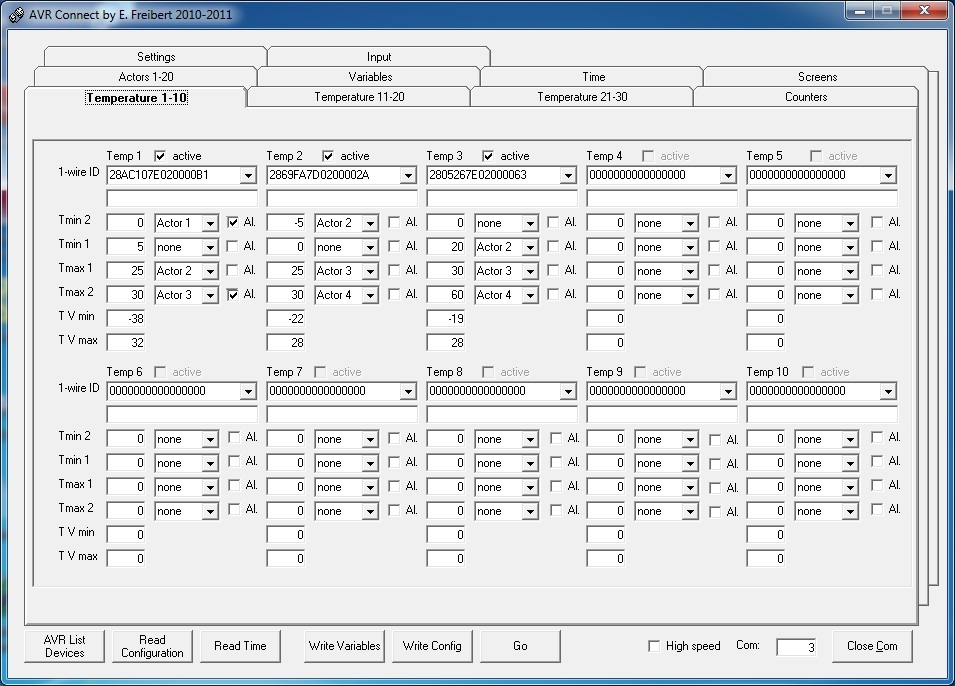

Konfiguration der Temperaturen

Hier werden die Schaltschwellen der einzelnen Temperaturen

festgelegt. Es gibt jeweils zwei Schaltschwellen nach unten und zwei

nach oben.

Dies mal am Beispiel von "Temp 1" erklärt:

| "1-wire ID" |

28AC107E020000B1 ist die 1-wire ID des entsprechenden Temperatursensors |

|

| "Tmin 2" |

zweite Schaltschwelle nach unten von Temp 1 0°C |

Bei Unterschreitung wird Aktor 1 eingeschaltet und Alarm ausgelöst (AL aktiv) |

| "Tmin 1" |

erste Schaltschwelle nach unten von Temp 1, hier 5°C |

Bei Unterschreitung wird kein Aktor eingeschaltet und kein Alarm ausgelöst |

| "Tmax 1" |

erste Schaltschwelle nach oben von Temp 1, hier 25°C |

Bei Überschreitung wird Aktor 2 eingeschaltet aber kein Alarm ausgelöst |

| "Tmax 2" |

zweite Schaltschwelle nach oben von Temp 1, hier 25°C |

Bei Überschreitung wird Aktor 3 eingeschaltet und Alarm ausgelöst |

| "T V min" |

bisherige Minimumtemperatur, hier -38°C |

|

| "T V max" |

bisherige Maximumtemperatur, hier 32°C |

|

Ist bei der jeweiligen Temperaturgenze die Schaltfläche "Al."

angewählt, so bedeutet dies, dass ggfs. zusätzlich zum

gewählten Aktor auch der Alarm ausgelöst wird. Im Alarmfall

blinkt das Display (Beleuchtung wird aus-/eingeschaltet) und der

Alarmausgang (B.2.) wird gesetzt. An diesen habe ich einen

entsprechenden Summer angeschlossen. Hier kann man natürlich auch

ein Relais und eine starke Hupe anschliessen.

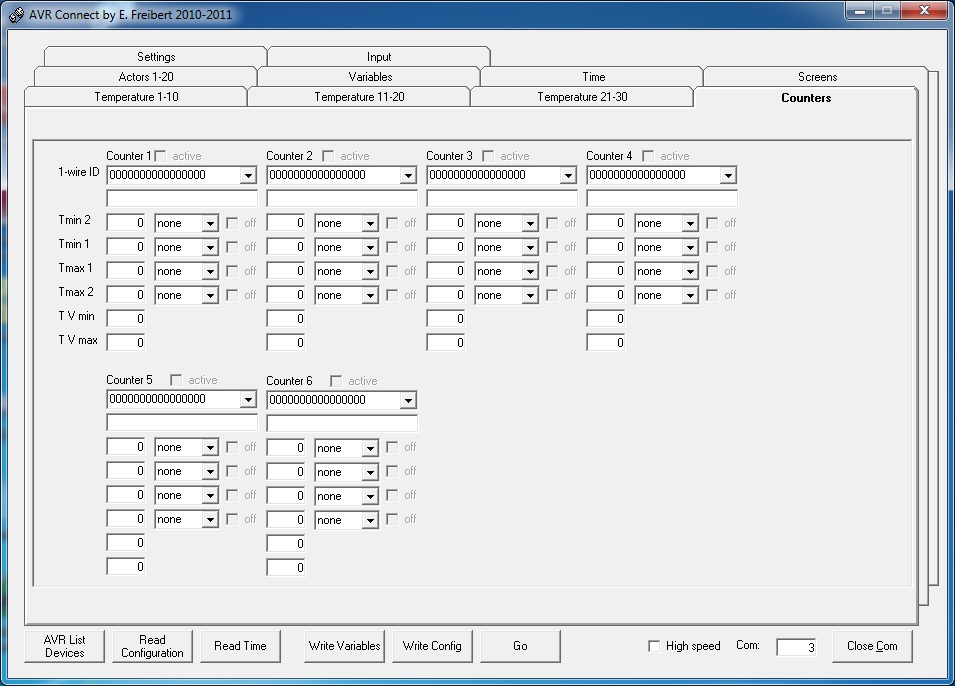

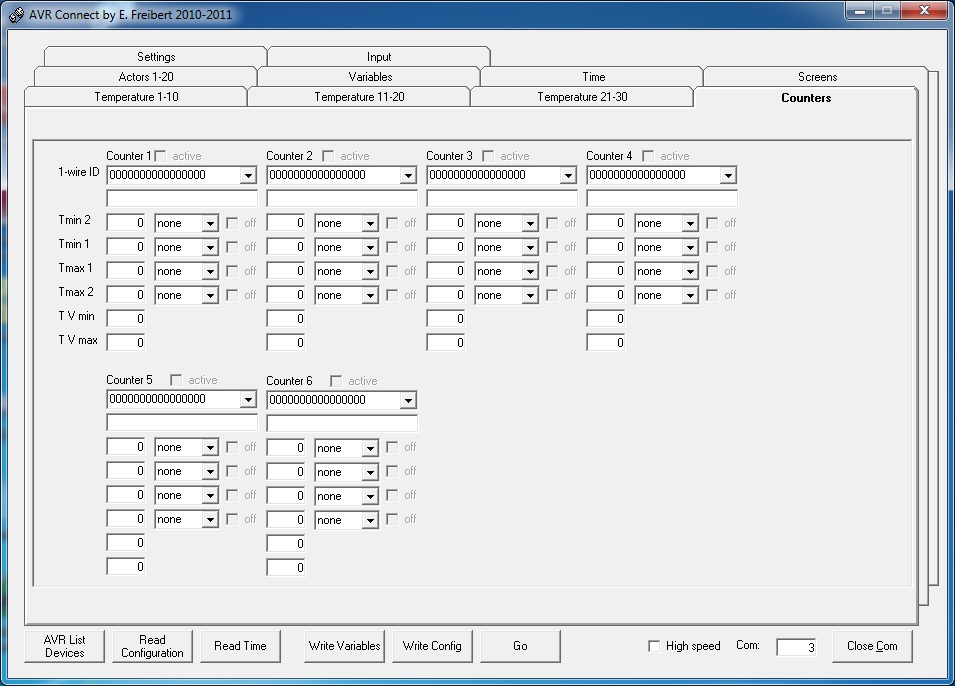

Konfiguration 1-wire Counter

Hier besteht die Möglichkeit zusätzliche Zähler vom

Typ DS2423 zu konfigurieren. z.B. wenn mehr als zwei Zähler

benötigt werden.

Konfiguration weiterer Einstellung

| Benennung |

Funktion |

| "act as GPS Proxy" |

Der MC leitet die Ausgabe des GPS-Gerätes/Moduls 1:1 an den PC weiter |

| "Calc distance also if RPM < 50 1/min" |

Normalerweise erfolgt keine

Streckenzählung, wenn der Motor nicht läuft. Dadurch wird

verhindert, dass beim Schwoien um den Anker eine Streckenzählung

erfogt. Möchte man diese Funktionalität ausschalten (z.B.

Segelboot), dann muss man diese Option aktivieren. |

| "use USB Key for logging" |

Ist diese Option aktiv, so wird auf

einen über ein entsprechendes USB-Modul angeschlossenen USB-Stick

eine Logdatei geschrieben. |

| "only Proxy good input" |

Vor der Weitergabe der GPS-Daten an den

PC erfolgt eine Gültigkeitsprüfung. Nur im "Gut-Fall" wird

der Datensatz an den PC weitergeleitet. |

| "no GPS error message" |

Es erfolgt keine Fehlermeldung falls

kein GPS-Modul/Gerät gefunden wird. Dann kann

selbstverständlich keine Streckenberechnung etc. erfolgen. |

| "only GPS output (no temp, volt, counter) |

Es werden nur GPS-Datensätze an

den PC weitergereicht. Ist diese Option inaktiv, so werden auch

Pseudo-NMEA-Datensätze mit den Temperaturen, Spannungen und

Zählern an den PC gesendet. |

| "enable Debug output" |

Es werden auch Debug-Ausgaben an den PC gesendet. |

| "use local time" |

Es wird nicht wie sonst UTC verwendet,

sondern die vom GPS übernommene UTC wird um die im nächsten

Dialog konfigurierte Zeitdifferenz angepasst. |

| "use Watchdog" |

Der MC überwacht sich selbst,

bleibt das Programm aus irgendeinen Grund hängen, so wird der MC

nach einer bestimmten Zeit neu gestartet. |

| "flash screen on error" |

Im Alarmfall wird die Displaybeleuchtung aus-/eingeschaltet um die Aufmerksamkeit des Bootsführers zu erlangen. |

Konfiguration von Variablen etc.

Im Expertenmodus, wie oben dargestellt, werden sämtliche Variablen

die im EPROM des MCs gespeichert sind angezeigt und sind meist auch

änderbar. Eine manuelle Veränderung ist aber nur in

Sonderfällen sinnvoll und kann bei unsachgemäßer

Veränderung zum Verlust der Daten führen!

| Bezeichnung |

Bedeutung |

| Delta-to-UTC [h] |

Unterschied Ortszeit zu UTC in Stunden |

| EP valid |

Prüfsumme für Eprominhalt |

| RPM Max 1 |

maximal bisher aufgetretene Drehzahl von Motor 1 |

| RPM Max 2 |

maximal bisher aufgetretene Drehzahl von Motor 2 |

| V_Fuel_h_max_1 |

Sprit l/h max * 100 Motor 1 |

| V_Fuel_h_max_2 |

Sprit l/h max * 100 Motor 2 |

| V_Fuel_d_max_1 |

Sprit l/100km max * 100 Motor 1 |

| V_Fuel_d_max_2 |

Sprit l/100km max * 100 Motor 2 |

| V_speed_max_1 |

bisherige Höchstgeschwindigkeit |

| V_impliter_1 |

Impulse pro Liter des Durchflusssensors 1 |

| V_impliter_2 |

Impulse pro Liter des Durchflusssensors 2 |

| V_impumdreh_1 |

Impulse pro Umdrehung des Drehzahlsensors 1 |

| V_impumdreh_2 |

Impulse pro Umdrehung des Drehzahlsensors 2 |

| max. Tankvol 1 |

Volumen von Tank 1 in Liter *100 (170000 = 170,0l) |

| max. Tankvol 2 |

Volumen von Tank 2 in Liter *100 |

| TankLiter1 |

zugetankte Menge Tank 1 in Liter *100 |

| TankLiter2 |

zugetankte Menge Tank 2 in Liter *100 |

| Counter1T |

Zählerstand Zähler 1 bei letzten Volltanken |

| Counter2T |

Zählerstand Zähler 2 bei letzten Volltanken |

| Counter3T |

Zählerstand Zähler 3 bei letzten Volltanken |

| Counter4T |

Zählerstand Zähler 4 bei letzten Volltanken |

| BS 1 T |

Betriebsstunden bei letzten Volltanken Motor 1 in Sekunden * 100 |

| BS 2 T |

Betriebsstunden bei letzten Volltanken Motor 2 in Sekunden * 100 |

| BS 1 |

aktuelle Betriebsstunden Motor 1 in Sekunden * 100 |

| BS 2 |

aktuelle Betriebsstunden Motor 2 in Sekunden * 100 |

| BS 1 Heute |

Betriebsstunden Motor 1 Heute 0:00 Uhr |

| BS 2 Heute |

Betriebsstunden Motor 2 Heute 0:00 Uhr |

| BS 1 Jahr |

Betriebsstunden Motor 1 am 1.1. 0:00Uhr des aktuellen Jahres |

| BS 2 Jahr |

Betriebsstunden Motor 2 am 1.1. 0:00Uhr des aktuellen Jahres |

| BS 1 Tour |

Betriebsstunden Motor 1 zu Tour(=Trip) -Beginn |

| BS 2 Tour |

Betriebsstunden Motor 2 zu Tour(=Trip) -Beginn |

| Cnt 1 Jahr |

Zählerstand des Zählers 1 am 1.1. 0:00Uhr des aktuellen Jahres |

| Cnt 2 Jahr |

Zählerstand des Zählers 2 am 1.1. 0:00Uhr des aktuellen Jahres |

| Cnt 3 Jahr |

Zählerstand des Zählers 3 am 1.1. 0:00Uhr des aktuellen Jahres |

| Cnt 4 Jahr |

Zählerstand des Zählers 4 am 1.1. 0:00Uhr des aktuellen Jahres |

| Cnt 1 Tour |

Zählerstand des Zählers 1 zu Tour(=Trip) -Beginn |

| Cnt 2 Tour |

Zählerstand des Zählers 2 zu Tour(=Trip) -Beginn |

| Cnt 3 Tour |

Zählerstand des Zählers 3 zu Tour(=Trip) -Beginn |

| Cnt 4 Tour |

Zählerstand des Zählers 4 zu Tour(=Trip) -Beginn |

| Cnt 1 Tag |

Zählerstand des Zählers 1 Heute 0:00 Uhr |

| Cnt 2 Tag |

Zählerstand des Zählers 2 Heute 0:00 Uhr |

| Cnt 3 Tag |

Zählerstand des Zählers 3 Heute 0:00 Uhr |

| Cnt 4 Tag |

Zählerstand des Zählers 4 Heute 0:00 Uhr |

| Distance [cm] |

aktueller Stand Streckenzähler in cm |

| Distance Tag |

Stand Streckenzähler in cm Heute 0:00Uhr |

| Distance Jahr |

Stand Streckenzähler in cm 1.1. 0:00Uhr des aktuellen Jahres |

| Distance Trip |

Stand Streckenzähler in cm 1.1. zu Tour(=Trip) -Beginn |

| Cnt 1 akt |

aktueller Stand Zähler 1 |

| Cnt 2 akt |

aktueller Stand Zähler 2 |

| Cnt 3 akt |

aktueller Stand Zähler 3 |

| Cnt 4 akt |

aktueller Stand Zähler 4 |

| Dummy |

frei für zukünftige Erweiterungen |

| Dummy |

frei für zukünftige Erweiterungen |

| Dummy |

zusammengesetzter Wert für Screen etc. |

| Dummy |

frei für zukünftige Erweiterungen |

| Dummy |

frei für zukünftige Erweiterungen |

| Dummy |

frei für zukünftige Erweiterungen |

| Dummy |

frei für zukünftige Erweiterungen |

| Dummy |

frei für zukünftige Erweiterungen |

| Last Update |

letzter Update der Werte in Unix-time |

Konfiguration der MC-Anzeige

Hier kann der beim Einschalten aktive Screen ausgewählt werden.

(c) Erich Freibert, Januar 2012

Hinweis: Sämtliche Warenzeichen, Markennamen, Trademarks etc.

sind

Eigentum der jeweiligen Firmen auch wenn dieses nicht

ausdrücklich

kenntlich gemacht ist und der Trademarks-Eigener nicht namentlich

genannt wird und werden selbstverständlich anerkannt!

Weiterführende Links dienen nur der Information, liegen

deshalb

außerhalb meiner Verantwortung und bedeuten nicht,

automatisch,

dass dortige Inhalte mit meiner eigenen Meinung übereinstimmen

müssen

Das hier gezeigte ist nur eine Beschreibung von mir vorgenommer Um-

bzw. Einbauten. Es ist keine Aufforderung dies ebenfalls zu tun und ist

auch keine entsprechende vollständige Bauanleitung. Fehler und

Irrtum

ist vorbehalten. Auch die rechtliche Zuläßigkeit

wird von mir nicht

garantiert.

Zurück..

Auf dem Photo nicht gut zu sehen: Das mittlere Kabel geht an die zwei diagonal liegenden Pins.

Auf dem Photo nicht gut zu sehen: Das mittlere Kabel geht an die zwei diagonal liegenden Pins.